EVA阻燃膨胀片材的生产流程涉及原料配比、混合加工、阻燃处理、成型及后处理等多个环节,需结合材料特性与阻燃性能要求进行工艺控制。以下是典型的生产流程及关键步骤:

原材料准备**

• 主原料:EVA树脂(乙烯-醋酸乙烯酯共聚物,VA含量通常为5%-20%,影响柔韧性和熔融加工性)。

• 阻燃剂:

• 无卤阻燃剂:如聚磷酸铵(APP)、三聚氰胺焦磷酸盐(MPP)等(环保型,低烟低毒)。

• 含卤阻燃剂:如十溴二苯醚(DBDPO)(阻燃效率高,但需符合环保法规)。

• 协效剂:如硼酸锌、氢氧化铝(Al(OH)₃)等,增强阻燃效果。

• 发泡剂:物理发泡剂(如AC发泡剂)或化学发泡剂(如偶氮二甲酰胺,ADC),用于膨胀层形成。

• 助剂:抗氧剂、润滑剂、成炭剂(如季戊四醇)等, eva阻燃膨胀片材价格_eva阻燃膨胀片材价格改善加工性能和炭层结构。

. 混合与预处理**

• 干混法:将EVA树脂、阻燃剂、发泡剂及其他助剂按比例在高速混合机中均匀分散(温度控制在60-80℃,防止提前发泡)。

• 母粒法(适用于高精度阻燃要求):

• 将阻燃剂与少量EVA制成母粒,再与基体EVA混合,提高分散均匀性。

• 密炼机/双螺杆挤出造粒(可选):对混合料进行熔融共混、 eva阻燃膨胀片材价格_eva阻燃膨胀片材价格造粒,确保阻燃剂均匀包覆。

阻燃与发泡处理**

• 阻燃体系构建:

• 通过双螺杆挤出机熔融共混,使阻燃剂均匀分散于EVA基体中。

• 控制加工温度(EVA熔融温度约120-180℃),避免阻燃剂分解(如APP在高温下可能分解)。

• 发泡剂活化:

• 在挤出过程中,通过加热或添加引发剂(如过氧化二异丙苯,DCP)激活发泡剂。

• 发泡倍率通过发泡剂用量、加工温度及压力调节(通常膨胀倍数3-10倍)。

成型加工**

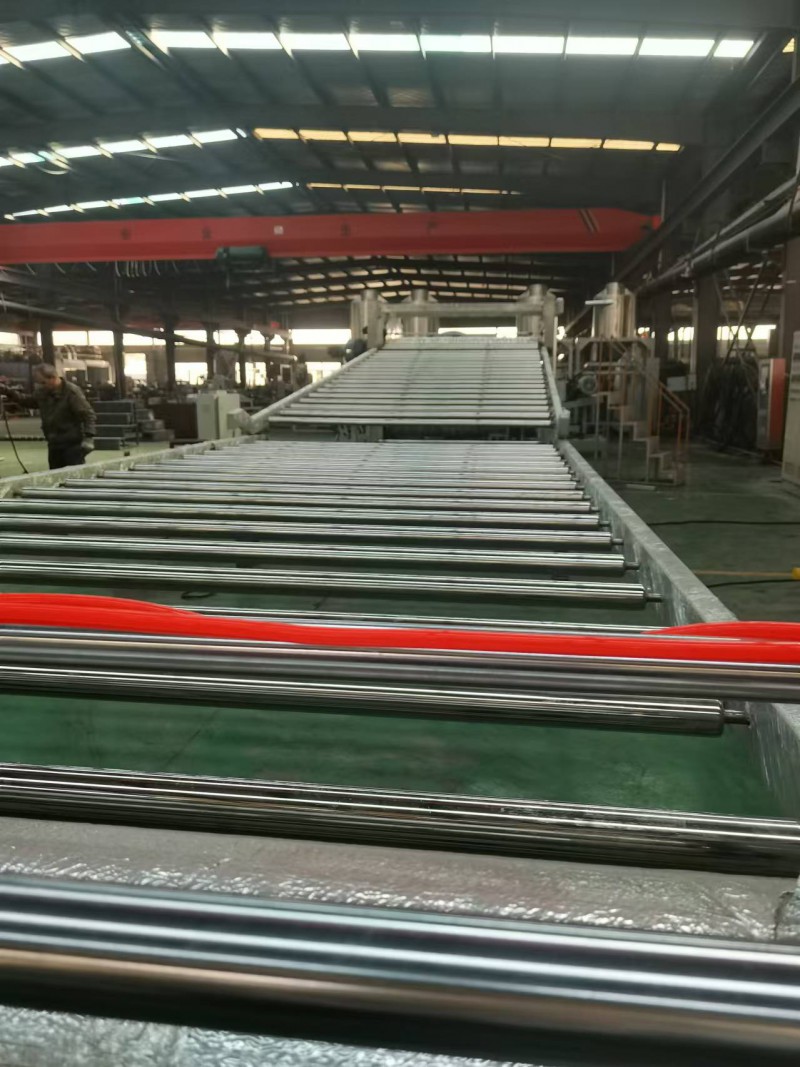

• 压延成型:

• 将混合料通过压延机在高温(150-180℃)下压延成片材。

• 调整辊距和温度控制片材厚度(通常0.5-3mm)及表面平整度。

• 挤出成型:

• 使用T型模头挤出,通过风冷或水冷定型,再经牵引机收卷。

• 需控制挤出温度(机筒温度分段设定,如一区120℃→二区140℃→三区160℃)

后处理工艺**

• 退火处理:在低温(80-100℃)下对片材进行退火,消除内应力,提升尺寸稳定性。

• 表面处理(可选):涂覆阻燃涂层或进行压纹处理,增强隔热性或美观度。

• 分切包装:按需求分切为特定宽度,密封包装防

质量检测与控制**

• 阻燃性能测试:

• UL94垂直燃烧试验(V-0/V-1等级)。

• 氧指数(LOI)测试(目标≥28%)。

• 烟密度测试(如ASTM E662)。

• 物理性能检测:

• 膨胀倍率(通过热重分析或膨胀测试仪测定)。

• 拉伸强度、 eva阻燃膨胀片材价格_eva阻燃膨胀片材价格断裂伸长率(依据ASTM D412)。

• 热变形温度(HDT,确保高温下结构稳定)。

**关键工艺要点**

阻燃剂分散性:需通过高速混合或双螺杆挤出确保均匀分散,避免局部阻燃失效。

发泡控制:发泡剂用量、加工温度与压力需精确匹配, eva阻燃膨胀片材价格_eva阻燃膨胀片材价格防止过度发泡导致炭层疏松。

加工温度窗口:EVA熔融温度与阻燃剂分解温度需错开(如APP分解温度约300℃,需避免长时间高温停留)。

生产设备示例**

• 混合设备:高速混合机、密炼机。

• 挤出设备:双螺杆挤出机(长径比≥40:1)、T型模头挤出机。

• 成型设备:压延机、牵引机、收卷机。

• 后处理设备:退火炉、分切机。

**环保与安全注意事项**

• 无卤替代:优先选用无卤阻燃剂(如APP/MPP体系) eva阻燃膨胀片材价格_eva阻燃膨胀片材价格,符合欧盟RoHS、REACH等法规。

• 废气处理:含卤阻燃剂生产需配备尾气净化装置(如活性炭吸附、碱液洗涤)。

• 粉尘防爆:阻燃剂(如Al(OH)₃)粉尘环境需防爆措施。

通过上述流程,EVA阻燃膨胀片材可实现阻燃性、膨胀性与力学性能的平衡,满足建筑、电子、交通等领域的防火需求。